企业服务导航

我们拥有完整的非破坏性和破坏性分析方案和设备,在过去十几年一直深耕于PCB和PCBA的失效分析,积累了丰富的经验。我们整合韩国和德国的分析技术能力,加强了微观材料的分析能力,帮助客户验证、分析、查找失效机理,从而缩短研发周期、节约生产成本。

服务背景

失效分析是为确定和分析失效器件的失效模式、失效机理、失效原因和失效性质而对产品所做的分析和检查。

通过失效分析可以验证器件是否失效,识别失效模式,确定失效机理和失效原因,根据失效分析结论提出相应对策,包括器件生产工艺,设计,材料,使用和管理等方面的有关改进,以便消除失效分析报告中所涉及到的失效模式或机理,防止类似失效的再次发生。

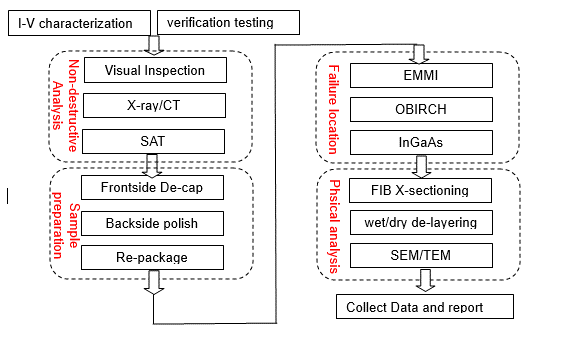

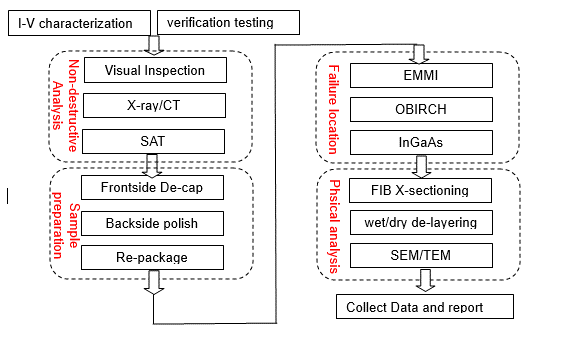

失效分析在提高产品质量、技术开发、产品修复及失效事故等方面具有很强的实际意义:非破坏性分析作为失效分析中的第一站,能够快速有效地帮助客户做初步的判断,同时为进一步分析收集更多的失效信息;破坏性分析是对元器件样品进行一系列寻找失效机理分析与实验的过程,并为客户提供确定失效是偶然性还是批量性的依据,进而依据结论为客户寻找改善措施。

通过失效分析可以验证器件是否失效,识别失效模式,确定失效机理和失效原因,根据失效分析结论提出相应对策,包括器件生产工艺,设计,材料,使用和管理等方面的有关改进,以便消除失效分析报告中所涉及到的失效模式或机理,防止类似失效的再次发生。

失效分析在提高产品质量、技术开发、产品修复及失效事故等方面具有很强的实际意义:非破坏性分析作为失效分析中的第一站,能够快速有效地帮助客户做初步的判断,同时为进一步分析收集更多的失效信息;破坏性分析是对元器件样品进行一系列寻找失效机理分析与实验的过程,并为客户提供确定失效是偶然性还是批量性的依据,进而依据结论为客户寻找改善措施。

服务内容

我们拥有完整的非破坏性和破坏性分析方案和设备,在过去十几年一直深耕于PCB和PCBA的失效分析,积累了丰富的经验。我们整合韩国和德国的分析技术能力,加强了微观材料的分析能力,帮助客户验证、分析、查找失效机理,从而缩短研发周期、节约生产成本。

解决方案

| 1. I-V curve tracer/电测 | 6. Cross section/截面研磨 |

| 2. Visual inspection/外观检查 | 7. EMMI/OBIRCH/InGaAs |

| 3. X-ray/CT检查 | 8. Delayer去层 |

| 4. SAT/超声波扫描检查 | 9. SEM/EDS/成分分析 |

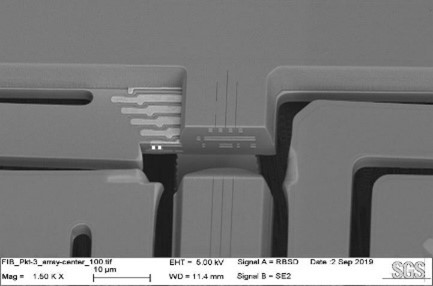

| 5. De-cap/开封检查 | 10. DB-FIB双束聚焦离子束 |

服务流程

半导体失效分析一般遵循从外到内,从非破坏性到破坏性的原则逐一展开分析检测,常规分析流程如下:

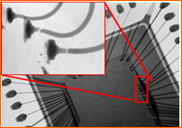

半导体失效分析的典型数据

|  |  |

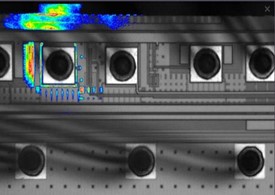

| X-ray检查 | CT检查 | SAT检查 |

|  |  |

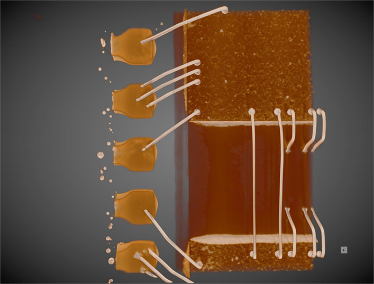

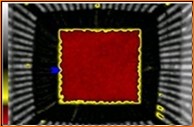

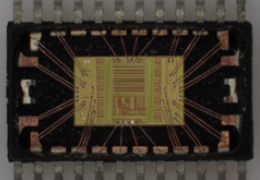

| De-cap | Failure location | Dual beam FIB |

我们的优势

| 专项服务 | |

| 一对一专人窗口,一站服务;对接客户服务,提供全套项目咨询,及时解决客户疑问。 | |

| 效率提升 | |

| 案件进度及时反馈,紧急件提供绿色通道;客户需求积极响应,缩短案件闭环Cycle Time;客户疑问及时解答,快速解决客户疑虑。 | |

| 技术支持 | |

| 制定实验流程,提供分析建议;实验机台原理介绍及技术交流。 | |

| 品质管控 | |

| 完整作业SOP,避免操作引入Noise;实验结果审核,确保输出结果无异议;记录作业MO,制定Lesson Learn,提升品质。 |

![[field:title /]](/style/images/star.png)